Artykuł sponsorowany

Wyciek sprężonego powietrza w instalacji – skutki, przyczyny, sposoby wykrywania

- Skutki wycieku sprężonego powietrza: koszty, wydajność, niezawodność

- Najczęstsze przyczyny nieszczelności w instalacjach

- Jak wykrywać wycieki: metody szybkie i skuteczne

- Objawy, które powinny Cię zaniepokoić

- Praktyczne sposoby ograniczenia strat: co działa w B2B

- Ile można zaoszczędzić na eliminacji wycieków?

- Checklist: szybkie wykrywanie i naprawa nieszczelności

- Dobre praktyki utrzymania szczelności na lata

Wyciek sprężonego powietrza w instalacji to najczęstsze źródło strat energii w zakładach produkcyjnych. Powoduje spadki ciśnienia, wzrost kosztów i szybsze zużycie urządzeń. Dobra wiadomość: większość nieszczelności da się szybko zlokalizować i usunąć, a oszczędności bywają natychmiastowe. Poniżej znajdziesz konkretne skutki, przyczyny oraz skuteczne metody wykrywania i zapobiegania wyciekom.

Przeczytaj również: Styl glamour

Skutki wycieku sprężonego powietrza: koszty, wydajność, niezawodność

Wyciek to nie „drobna strata”, lecz realny ubytek energii. Każdy niekontrolowany przepływ powietrza wymaga dodatkowej pracy sprężarki, co bezpośrednio podnosi rachunki za energię. Nawet niewielkie nieszczelności mogą generować straty sięgające kilku tysięcy złotych rocznie na jedną instalację, a w dużych obiektach – wielokrotnie więcej.

Przeczytaj również: Styl Skandynawski

Skutkiem jest także spadek ciśnienia w sieci. Gdy ciśnienie spada, linie produkcyjne pracują wolniej, a operatorzy podnoszą nastawę ciśnienia, żeby „ratować” proces. To błędne koło: wyższe ciśnienie to wyższy pobór energii i szybsze zużycie sprężarek oraz osprzętu pneumatycznego.

Przeczytaj również: Styl industrialny

Dodatkowo nieszczelności skracają żywotność zaworów, siłowników i filtrów. Sprężarki częściej się załączają, rośnie temperatura pracy i częstotliwość serwisu. W efekcie przedsiębiorstwo płaci dwa razy: za energię i za przyspieszoną eksploatację urządzeń.

Najczęstsze przyczyny nieszczelności w instalacjach

Wyciek pojawia się zwykle tam, gdzie łączą się elementy: szybkozłącza, złączki, gwinty, węże, kolektory i zespół przygotowania powietrza. Przyczyną bywa starzenie materiału – uszczelki twardnieją, pękają lub „siadają” pod wpływem temperatury i oleju. Jeśli w instalacji występują drgania, naprężenia mechaniczne lub zmiany temperatury, mikroszczeliny szybko rosną do realnych wycieków.

Do nieszczelności prowadzą też uszkodzenia mechaniczne, niedokładny montaż, zbyt duże siły dociągu gwintów, a nawet pozornie drobne zarysowania gniazd złączek. W instalacjach ze starszymi przewodami często dochodzi do mikroprzebić na łukach i w miejscach przetarć.

Jak wykrywać wycieki: metody szybkie i skuteczne

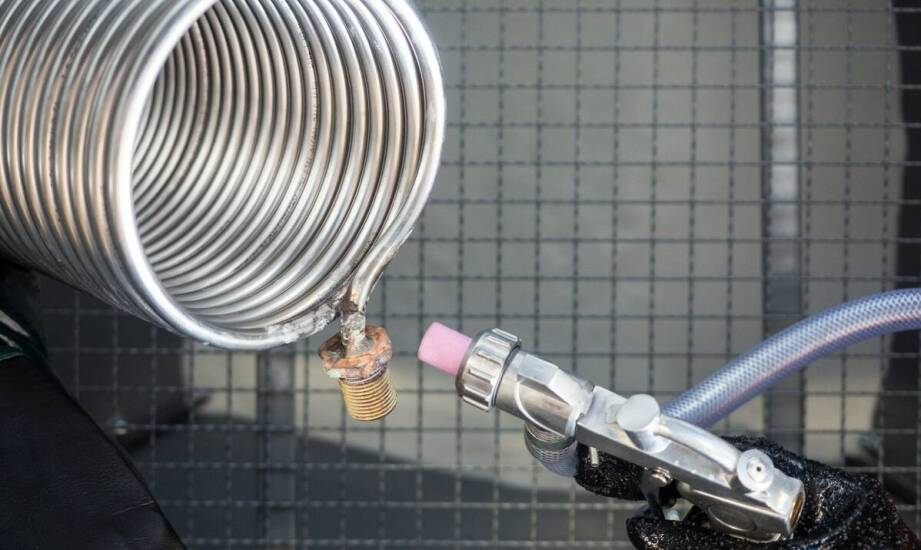

Najskuteczniejsze i najszybsze rezultaty daje detekcja ultradźwiękowa. Wyciek wytwarza charakterystyczne „syczenie” w paśmie ultradźwięków, a detektor namierza źródło nawet podczas normalnej pracy produkcji. Technika jest bezpieczna, dokładna i pozwala dokumentować wyniki wraz ze zdjęciami oraz oszacowaniem wielkości strat.

Prostą metodą uzupełniającą jest pomiar spadku ciśnienia w odcinkach sieci przy znanym przepływie. Jeżeli spadki są wyższe niż typowe dla danego przekroju i długości przewodów, wskazują na nieszczelności lub przewężenia. Warto porównać wyniki z danymi nominalnymi producentów komponentów.

Skutecznym podejściem jest także dedykowany audyt nieszczelności, który łączy przegląd instalacji, pomiary i mapę miejsc wymagających naprawy. Efekt? Lista priorytetów z kalkulacją potencjalnych oszczędności i planem eliminacji strat. Zobacz: Detekcja wycieków sprężonego powietrza.

Objawy, które powinny Cię zaniepokoić

Jeśli sprężarki pracują częściej niż zwykle, a ciśnienie na końcówkach linii waha się mimo stałego obciążenia, to pierwszy sygnał alarmowy. Kolejne to rosnące zużycie energii na jednostkę produkcji, „kapryśne” działanie siłowników oraz zwiększona kondensacja i częstsze dławienie filtrów. W halach bywa też słychać wyraźne, trudne do zlokalizowania syczenie – to klasyczny objaw nieszczelności.

Praktyczne sposoby ograniczenia strat: co działa w B2B

Najpierw ustal standard ciśnienia i nie podnoś go, dopóki nie zweryfikujesz szczelności. Podniesienie ciśnienia maskuje problem i podbija koszty. Następnie zaplanuj szybkie działania poprawkowe: wymianę zużytych uszczelek, dokręcenie złączek z kontrolą momentu, wymianę popękanych przewodów oraz usunięcie nieszczelnych szybkozłączy.

Wprowadź regularne przeglądy: kwartalny obchód z detektorem ultradźwiękowym, roczną weryfikację spadków ciśnienia na krytycznych odcinkach i dokumentowanie miejsc napraw. Dla ciągłości procesów zaplanuj prace w oknach serwisowych, a krytyczne elementy trzymaj na stanie – zwłaszcza oringi, złączki, węże w typowych średnicach i filtry.

Ile można zaoszczędzić na eliminacji wycieków?

Nawet pojedynczy otwór o efektywnej średnicy 2 mm przy typowych ciśnieniach potrafi generować straty energii rzędu setek złotych miesięcznie. W skali całej instalacji suma mikro-nieszczelności często stanowi 10–30% całkowitego zużycia energii przez system sprężonego powietrza. Po audycie i naprawach firmy widzą zwykle dwucyfrowe spadki kosztów oraz stabilniejszą pracę maszyn.

Korzyści finansowe to nie wszystko. Mniej cykli załączeń sprężarek to niższe ryzyko awarii i dłuższa żywotność urządzeń. Pracownicy utrzymania ruchu zyskują też lepszą przewidywalność – mniej nieplanowanych przestojów, łatwiejsze planowanie serwisów i mniej interwencji ad hoc.

Checklist: szybkie wykrywanie i naprawa nieszczelności

- Przejdź instalację z detektorem ultradźwiękowym; dokumentuj lokalizacje i wielkość wycieków.

- Zweryfikuj spadki ciśnienia w kluczowych odcinkach i porównaj z wartościami referencyjnymi.

- Napraw priorytetowo największe źródła strat: szybkozłącza, gwinty, węże, złącza rozkręcane.

- Wymień zużyte uszczelki i elementy elastyczne; ustaw właściwe momenty dokręcania.

- Ustal docelowe ciśnienie pracy i monitoruj zużycie energii sprężarek po naprawach.

Dobre praktyki utrzymania szczelności na lata

Zadbaj o kulturę „zero wycieków”: zgłoszenia od operatorów, szybkie poprawki i stały monitoring. Stosuj jakościowe komponenty z powtarzalnymi parametrami, a w miejscach narażonych na drgania używaj elastycznych odcinków i podpór. W logistyce części zamiennych trzymaj standardy: oznaczenia, kompatybilność, właściwe materiały uszczelnień i regularną wymianę filtrów.

Warto też szkolić zespoły w rozpoznawaniu objawów i w prawidłowym montażu połączeń. Proste procedury – od kontroli momentu, przez czystość gwintów, po dobór past uszczelniających – znacząco zmniejszają ryzyko wycieków i utrzymują stabilne parametry instalacji.

Dlaczego to się opłaca?

Bo szczelna instalacja sprężonego powietrza to niższe koszty energii, pełna wydajność maszyn i mniej awarii. Regularna detekcja wycieków i szybkie usuwanie nieszczelności to jedna z najszybszych w zwrocie inwestycji działań z obszaru efektywności energetycznej – szczególnie w firmach B2B, gdzie każda minuta przestoju i każdy kilowatogodzina mają znaczenie.